탄소저감형 친환경 로킹로드 세라믹아연도금 Innozinc

건설과 기계 산업에서 중요한 역할을 하는 로킹로드는 구조물의 안정성과 내구성을 좌우하는 핵심 부품 중 하나입니다.

특히, 로킹로드는 외부 환경에 직접적으로 노출되기 때문에 내식성이 무엇보다 중요합니다.

지금까지 산업에서는 오랜기간 용융아연도금가 사용되어 왔지만, 산업 전반에 걸쳐 기술 및 설비의 노후화 문제가 점차 부각되고 있습니다.

KEMP 세라믹아연도금은 기존 용융아연도금 대비 더 뛰어난 내식성과 내구성을 자랑하며, 비용 절감 및 제품 수명 연장에 큰 기여를 할 수 있는 기술로 평가받고 있습니다.

이번 포스트에서는 두 도금의 차이를 살펴보고, 세라믹아연도금 로킹로드가 가진 장점에 대해 자세히 알아보겠습니다.

용융아연도금 로킹로드 문제점

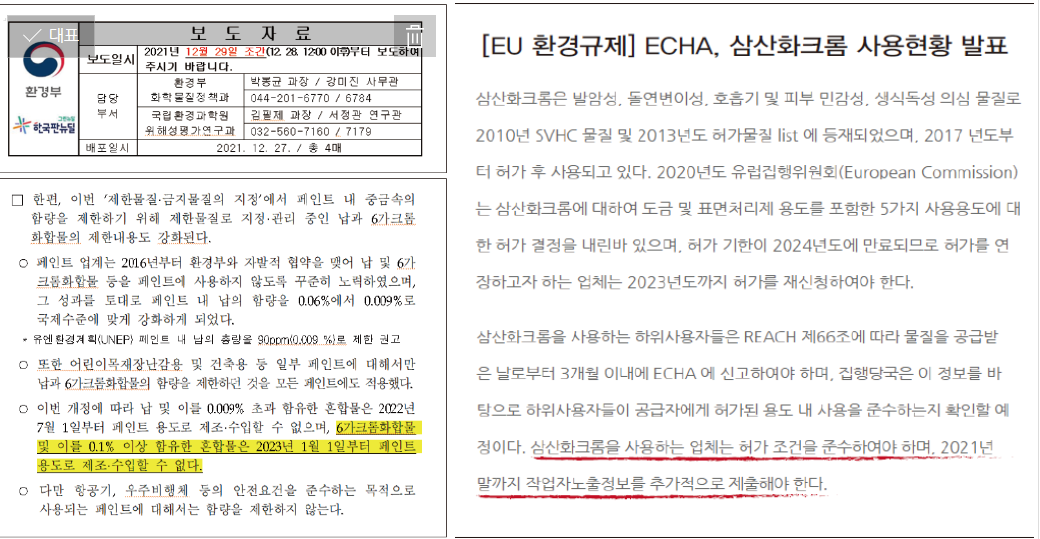

4차 산업의 발달과 ESG 경영 등으로 대두된 문제 해결 요구되며, 탄소배출 저감, 폐수저감, 유해물질 저감 등 RE100을 만족하는 전기, 용융아연도금 크롬화합물 사용 없는 아연도금 필요가 대두되고 있습니다.

육가크롬(Cr6+)는 도금 표면의 경도, 아연 내식성능 강화하는 후처리제로 사용 되는 물질로, 1급 발암물질로 규제의 대상이며, 삼산화크롬(Cr3+)는 육가크롬(Cr6+)에 비해 안전하다고 알려져 있으나, EU 유럽집행 위원회에서는 규제의 방법으로 삼산화크롬을 사용하는 업체는 허가 조건을 준수해야 한다는 결정을 내림 이로서 크롬화합물을 이용한 도금은 어려워질 것으로 예상됩니다.

세라믹아연도금 Innozinc는 크롬화합물을 사용하지 않고, 내식성능이 구현되는 유일한 아연도금으로 방식 위의 규제에서 자유로운 도금입니다.

철강 업계는 탄소 중립을 위한 브리지 기술이 필요하며, 탄소배출이 많은 용융, 고로 방식의 표면처리 대신, 전기도금 방식을 선택하여 탄소발생 저감 목표 달성 노력하여야 합니다.

Innozinc는 전기 도금 방식으로 상온에서 100% 전기로 도금하는 방식으로 용융아연도금 대비 65.4%의 탄소배출이 가능합니다.

용융아연도금은 도금 과정에서 400~500도의 높은 온도의 아연이 끓어 오르며, 주변으로 튀어 작업자에게 위험이 되며, 용융하는 과정에서 발생한 흄가스는 작업자의 호흡기에 악영향을 미칩니다.

또한, 도금 후 피도물 모서리에 맺힌 Burr를 인력으로 제거해야 하며, 이에 따른 비용 상승과 Burr제거 부위 내식성 저하 등의 문제가 발생합니다.

Innozinc는 자동화 이온화 도금 방식으로 Burr 발생이 없고, 로딩, 언로딩 작업 외에는 작업자가 도금 공정 주변에서 작업을 하지 않아도 되는 자동화 시스템으로, 상온에서 도금되기 때문에 열로 인한 폭발 등의 문제가 발생하지 않습니다.

용융아연도금은 피도금물이 500도의 아연에 담갔다 빠져나오는 과정에서 도막이 균일성이 떨어져 도금후속 처리가 반드시 필요하며, 특히 파이프의 경우 별도의 홀을 뚫지 않으면, 내부 압력이 높아져 폭발 위험이 있습니다.

도금 후에 별도로 용접을 하여 홀을 막는 처리 후 터치업이 필요합니다.

세라믹아연도금은 박막의 상온도금 방식으로 도금 후 후속 처리에 대한 인건비 등 경비 발생이 없으며, 폭발 등의 위험으로 부터 안전합니다.

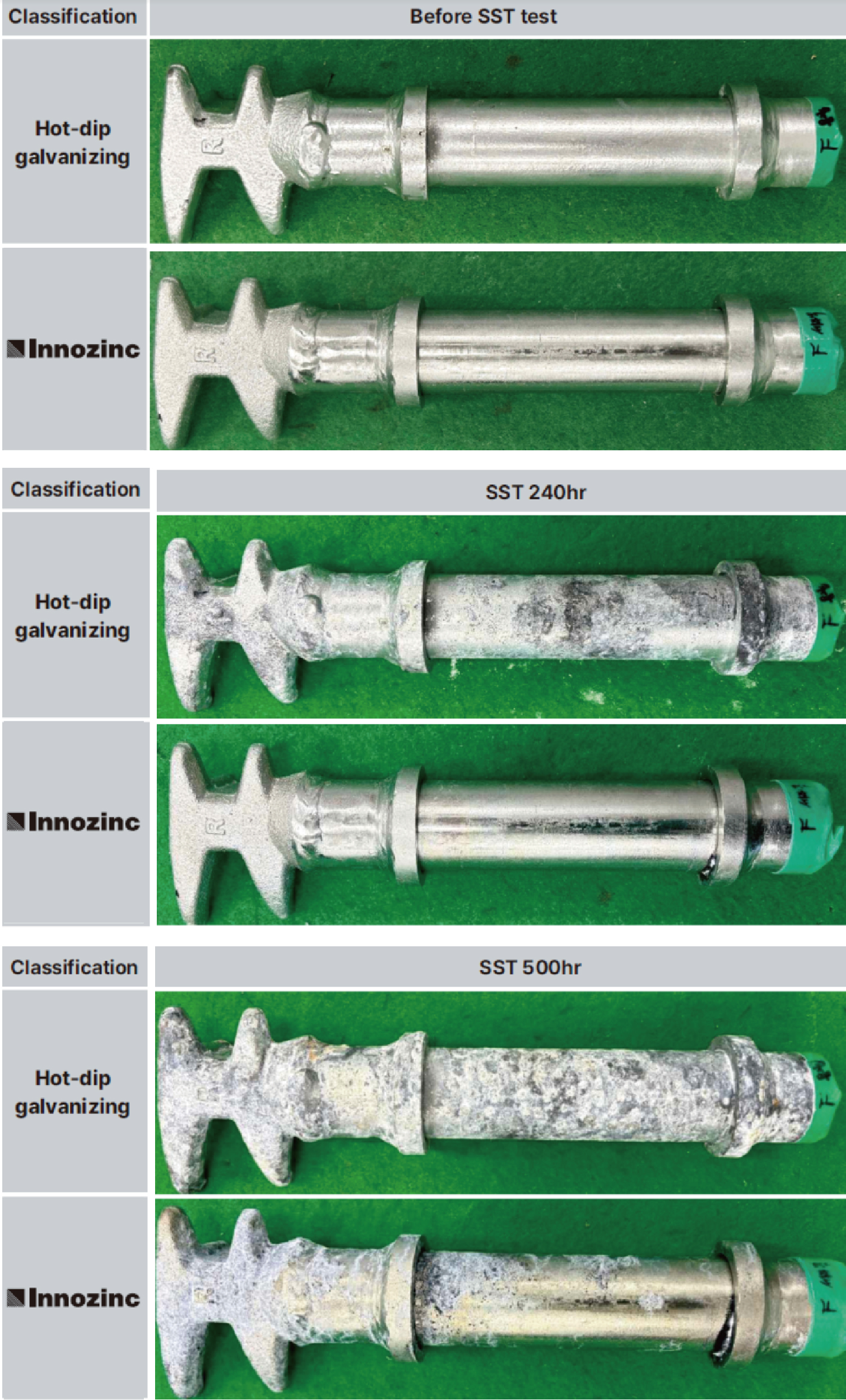

내식성능 비교

용융아연도금 로킹로드는 SST 240hr에 백청 발생, 500hr에 다량의 적청 발생하였으며,

세라믹아연도금 배관은 SST 500hr에 백청과 흑청 발생하였으며, 500hr 경과 후에도 적청 발생 없었습니다.

월등한 차이의 내식성능을 확인할 수 있습니다.

회전하는 시편 위에 연마 휠을 사용하여 마모 발생시켜 마모량을 측정하는 내마모량 평가 [ASTM D 4060] 결과,

세라믹아연도금 마모량은 17mg 용융아연도금 마모량은 24mg으로 용융아연도금 대비 마모량 30% 저감이 가능합니다.

세라믹아연도금 시편과 용융아연도금 시편에 긁힘 저항성과 경도를 평가하는 [ASTM D 3363] 결과,

세라믹아연도금과 용융아연도금 모두 연필경도 최고 경도인 9H로 경도가 동등합니다.

1kg 무게의 추를 1m 높이에서 낙하시켜 코팅의 균열 또는 박리 정도를 관찰하는 내충격성 평가[ISO 6272-1]에서는 2가지 도금품 모두 충격부, 충격 주변부 표면 결함이 관찰되지 않았으며,

내금속 펀치를 이용하여 도막 시편을 균열이 생길 때까지 가압, 펀치 이동거리로 도막 축력을 평가하는 시험인 내굴곡성 평가 내 [ISO20482, KS B 0812](에릭슨 커핑시험) 결과,

용융아연도금에서는 3.5mm에서 도금 박리가 발생 하였으며, 세라믹아연도금은5mm 이상까지 결함이 관찰되지 않았습니다.

용융아연도금은 후막(77㎛)으로 굴곡에 의한 스트레스로 인한 조직파괴가 발생된 것으로 확인되나 세라믹아연도금은 박막으로 표면의 박리를 최소화할 수 있습니다.

세라믹아연도금은 위의 실험결과와 같은 외부 충격과 스크래치에 강하며, 용융아연도금과 비교하여 아연의 마모량을 절감할 수 있습니다.

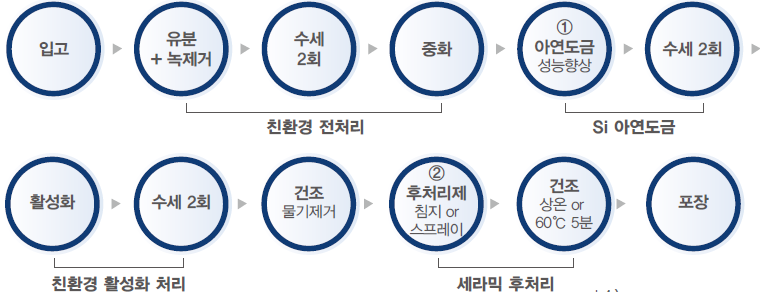

세라믹아연도금 로킹로드 공정

세라믹아연도금은 위와 같은 과정을 거쳐 도금이 완성됩니다.

상세한 도금공정 과정은 아래의 영상을 참고하시면 됩니다.

세라믹아연도금 로킹로드

KEMP의 세라믹아연도금 로킹로드는 DEKRA TEST 완료, 합격하여

세계에서 가장 큰 해운 및 물류 회사 중 하나인 덴마크 선사 MAERSK 우선 적용하고 있습니다.

2024년 10월 드라이 컨테이너 로킹로드 납품 완료한 이력을 보유하고 있습니다.

저희 KEMP의 로킹로드 또는 제품에 대한 문의는

T. 052-289-1155 / F.052-914-1313

E. kemp.marketing@kempkorea.com

H. kempkorea.com

으로 연락주시면 친절히 안내드리겠습니다.

감사합니다.